细粉加工设备(20-400目)

我公司自主研发的MTW欧版磨、LM立式磨等细粉加工设备,拥有多项国家专利,能够将石灰石、方解石、碳酸钙、重晶石、石膏、膨润土等物料研磨至20-400目,是您在电厂脱硫、煤粉制备、重钙加工等工业制粉领域的得力助手。

超细粉加工设备(400-3250目)

LUM超细立磨、MW环辊微粉磨吸收现代工业磨粉技术,专注于400-3250目范围内超细粉磨加工,细度可调可控,突破超细粉加工产能瓶颈,是超细粉加工领域粉磨装备的良好选择。

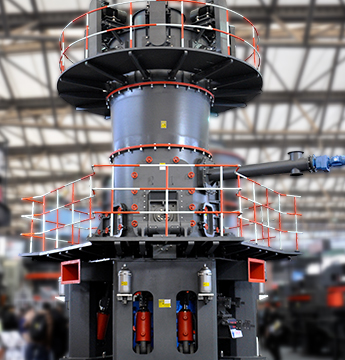

粗粉加工设备(0-3MM)

兼具磨粉机和破碎机性能优势,产量高、破碎比大、成品率高,在粗粉加工方面成绩斐然。

干磨粉碎对粉尘的降低效率

粉体团聚及解聚理论在超细研磨中的应用 破碎与粉

2015年12月14日 脆性矿物原料的机械研磨粒度为10 μm 以上的颗粒, 其细化的主要方式为劈裂折断, 即体积碎裂, 此时往往干磨比湿磨效率高。在粉磨过程中随着物料粒度的不断变小, 颗粒的细化形式逐渐由体积碎裂为主转为表面磨蚀细化为

粉体超细粉碎中分散剂和助磨剂的作用机理及选择原则 科技

2015年9月21日 结果表明,助磨剂改善了干粉或矿浆的可流动性,明显提高了物料连续通过磨机的速度;物料流动性的提高改善了研磨介质的磨矿作用;助磨剂通过保持颗粒的分散阻止颗粒

解锁球磨机效率提升的关键 中国粉体网

2024年10月12日 磨矿工艺选择也影响效率,湿磨适用于细颗粒要求,干磨适用于低含水量物料。 磨机设计和维护状况同样关键,结构设计影响研磨效率,维护不当会降低效率。 球磨机作业率的提高策略 球磨机转速 根据动能定理,当物

如何在打磨过程中有效降低粉尘?且看3M清洁打磨系统给您

“清洁打磨”就是指通过使用吸尘式的打磨机,在打磨的同时尽量吸除粉尘,从而达到改善作业环境、充分发挥砂纸磨削性能的一种作业方式。 清洁打磨系统由打吸尘打磨机,吸尘砂碟和托盘

高效,低能耗,低碳排放的多道次干磨工艺参数优化方法

2017年1月20日 接下来,构建了实现高效率,低能耗和低碳排放的多目标优化模型。 通过引入权重系数,将多目标优化模型转换为单个目标。 根据实验数据,通过主成分分析和回归分析,

影响气流粉碎效果的9大因素! 破碎与粉磨专栏球磨机 气流

2019年8月1日 助磨剂的添加有利于提高产品细度、提高粉碎效率,降低能耗,提高分级效率与精度及改善产品的性能。 合适种类与用量的分散剂有助于改善磨腔内颗粒的分散性,从而提高

湿法与干法粉碎的区别,如何确定应该选择哪种粉碎工艺?

2022年5月17日 湿法和干法是两种最常见和最有效的粉碎方法,它们都有优点、缺点和可能使工艺复杂化的特定挑战。 产品是用湿法还是干法工艺取决于多种因素,包括原材料、目标粒度

不同破碎方式下磨矿技术效率

2015年9月24日 基于此,提出一种高压辊磨机超细碎−分级磨矿新工艺,该工艺既可大幅降低一段磨机的入磨量,又可提高磨矿技术效率,减弱整体磨矿过程中的过粉碎。 关键词:高压辊磨机;圆锥

干法制粉与湿法制粉的比对百科黎明重工科技股份有限公司

2020年3月19日 立磨系统的金属磨损小,对成品物料的污染较球磨更小; 与球磨相比,立磨因其结构能够减少过粉磨现象,且产品颗粒组成稳定。 综上,干法制粉代表LM立式磨节能减排、绿

原创:中药粉碎工艺技术的产业化应用专家视角蒲公英 制药

2016年3月28日 在粉碎过程中,经控制可不产生过热现象,粉碎速度快,有利于保留不耐高温的生物活性成分及各种营养成分,从而提高药效。 物料随气流进入分级区,在分级轮的高速旋

最新发布时间: 2016年3月28日煤炭加工中的煤炭粉碎与磨煤技术 百度文库

煤炭粉碎技术:适用于硬煤和褐煤,具有较高的粉碎效率和较低的能耗。 01 02 磨煤技术:适用于软煤和易磨煤,具有较高的磨煤效率和较低的磨煤能耗。 煤炭粉碎与磨煤技术的比较:根据煤炭的种类和性质选择合适的技术,以提高煤炭加工效率和降低能耗。

湿法与干法粉碎的区别,如何确定应该选择哪种粉碎工艺?

2022年5月17日 一般来说,干法可以将颗粒减小到个位数微米大小。湿法粉碎机通常涉及将颗粒减少到纳米范围。(1nm = 1,000μ。)虽然干磨的 简单性通常使其成为种考虑的方法,但如果目标是极小尺寸,湿法介质粉碎是实现目标的唯一方法。 湿法、干法

不同粉磨工艺对粉煤灰颗粒群分布特征的影响

2020年9月26日 本文中以粉煤灰为研究对象,通过对球磨工艺和蒸汽动能磨粉碎工艺所得的超细粉煤灰的粉体性能进行表征和比较,明确不同粉碎工艺对超细粉煤灰颗粒群分布特征的影响规律,为超细粉煤灰的生产和加工提供技术参考。 1

湿法粉碎豆粕对大豆分离蛋白生产的影响中国油脂网

2017年11月9日 目前大豆分离蛋白的主要生产工艺是碱溶酸沉法。该生产工艺主要是对低温脱脂豆粕进行干法粉碎后[1],在pH7~9的碱性环境下对豆粕进行萃取,使大豆蛋白(主要是7S和11S)溶出,然后通过卧式螺旋分离机将富含大豆蛋白的液相与豆渣分离,再经过等电点酸沉得到酸性固相后调整至中性,经高温瞬时

使用湿磨而非干磨的 4 大优势 Kintek Solution

卧式碾磨机中的湿法碾磨可显著提高产品质量。 它能提供最大的颜色强度、光泽持久性和产量,这对涂料和颜料等行业至关重要。 该工艺还能减少产品损耗,干磨时由于粉尘和其他形式的材料损耗,产品损耗通常较高。

如何在打磨过程中有效降低粉尘?且看3M清洁打磨系统给您

如何在打磨过程中有效降低粉尘?且看3M清洁打磨系统给您全方位解决方案!吸尘打磨机的集尘系统自吸尘打磨机的集尘系统可以使用便携性的吸尘袋或背附式的吸尘袋。便携性的吸尘袋适合在当打磨粉尘量较小时使用,它可以收纳多达226克的粉尘。

不同粉碎方式对谷物粉碎效果及品质影响研究进展 豆丁网

2015年11月10日 2 3 损伤淀粉特性对食品品质的影响 由于小麦粉的吸水率随淀粉损伤率增加而上升,同时也因为小麦粉中的破损淀粉易 受淀粉酶水解产生麦芽糖,而麦芽糖又是面团发酵阶段酵母的底物;因此小麦粉中的破 沈莎莎, 田建珍: 不同粉碎方式对谷物粉碎效果及品质影响

一种防止粉尘逸散的干法制粒机

2023年11月10日 [0015] (1)本干法制粒机在使用过程中,将粉末原料从进料斗加入机体内进行挤压并打碎成颗粒,打碎后的颗粒通过导料块与导料板一进入到半环形网板内,启动抽气泵通过吸气管与吸尘管抽取颗粒中混合的粉尘并收集在集尘箱内,有效的防止了在制粒过程中粉尘从

气流粉碎机动态参数对粉碎效果影响的研究 豆丁网

2016年3月25日 2 1 粉碎工质压力 所谓粉碎工质压力即经除油除水后进入粉碎机 超音速喷嘴入口的干空气的表压力 。粉碎工质压力 的增加导致粉碎产品粒度的下降 ,这主要是由于粉 碎工质压力的提高 ,在一定范围内提高喷嘴出口气 流的速度 ,从而提高被粉碎物料的速度 ,颗粒

解锁球磨机效率提升的关键 中国粉体网

2024年10月12日 磨矿效率的影响因素 磨矿效率是球磨机性能的重要指标,对提升矿物加工效率和降低能耗至关重要。物料特性是基础因素,硬度、韧性、密度和断裂特性影响磨碎难易程度。磨机操作参数对效率有显著影响,如转速、填充率、介质尺寸和类型。

汽车油漆干磨与水磨有何不同?汽车频道和讯网

2024年8月6日 干磨的优点在于效率高,能够快速去除油漆表面的瑕疵,如划痕、氧化层等。此外,干磨后的表面更加干燥,有利于后续的喷漆或打蜡工序。然而,干磨过程中会产生大量粉尘,对操作环境和技师的健康构成威胁,因此需要良好的通风条件和防护措施。

技术 一文了解湿法超细粉碎工艺的特点及其应用!

2018年4月11日 与干法超细粉碎相比,由于水本身具有一定程度的助磨作用,加之湿法粉碎时粉料容易分散,而且水的密度比空气的密度大有利于精细分级,因此 湿法超细粉碎工艺 具有粉碎作业效率高、产品粒度细、粒度分布窄等特点。

中药材粉碎的意义和评价指标 百度文库

通常要对粉碎后的物料进行过筛,已获得均匀的 粒 子。粉碎的主要目的是减少药物的粒径,增加比表面积,为制剂提供所要求粒度的物料。粉碎操作对制剂过程有一系列的意 义:①有利于提高难溶性药物的溶出速度和生物利用度;②有利于提高药物在

常与超微粉体为伴的气流磨,该如何解决粉体爆炸隐患

2021年2月9日 常与超微粉体为伴的气流磨,该如何解决粉体爆炸隐患 气流磨碎样所得的粉尘粒径绝大多数在5μm以下,而5μm以下的粉尘对人体的危害最大,因此,使用气流磨碎样,操作者患尘肺职业病的几率会明显增加。其次,粉尘大规模地散布于空

粉碎的概念与意义 百度文库

由于它粉碎效率高、密闭性好、粉尘少,所以适应范围很广:既可进行干法粉碎也可进行湿法粉碎;既可粉碎毒剧药品、贵重药品、吸湿性或刺激性强的药品,也可对易氧化药品在充入惰性气体条件下进行粉碎,还可以在无菌条件下粉碎眼用、注射用药物;对结晶性药物

浅析干法脱硫对除尘器的影响 百度文库

脱硫对除尘器的影响可以归结为:脱硫导致粉尘浓度的增加,会引起电除尘除尘效率下降,脱硫导致粉尘湿度增加,会使电除尘运行电压和电流升高,率高于额定值;由于烟气SO2和SO3以及脱硫导致烟气湿度增大等原因,粉尘的比电阻会下降,从而影响电除尘的

国内外饲料厂从管理上降成本提效率的5种方法饲养管理科技

2019年11月5日 前言 饲料厂的生产管理归根结底是对工厂安全、产品质量、生产效率、制造成本四项核心内容的管理。其中生产效率的提高是生产管理人员最重视的项目,在饲料厂中发现显著的保水率提高,品质改善和提高效率可以节省成本、减少碳排放量且提高生产效率。

球磨机干磨和湿磨,有哪些区别?该如何选择?物料

2021年10月13日 球磨机是物料被破碎之后,再进行粉碎的 关键设备,适用于水泥、硅酸盐制品、新型建筑材料、耐火材料、化肥、有色金属选矿以及玻璃陶瓷等行业,可以对各种矿石和其它可磨性物料进行干式或湿式磨粉。那么,在选择球磨机粉磨物料时,干磨

常用的几种粉尘处理方法的工作原理是什么? 知乎

2023年4月7日 用途:袋式除尘主要用于分离工业废气中的颗粒粉尘和细微粉尘,如治金、矿山、水泥、热工厂、建材、锻造等行业。②电除尘 电除尘是指利用静电附着效应来对粉尘颗粒物进行粉尘捕捉的一种除尘方式,主要用来分离工业废气排放中含有的颗粒粉尘和细微粉尘。

一文了解常见的7大类超细粉碎设备! 破碎与粉磨专栏

2019年7月10日 性能特点: 与旋转筒式球磨机相比,振动磨具有研磨介质充填率高、研磨强度大、粉碎效率高、处理量较同容量球磨机大10倍以上,而且结构简单、操作灵活方便;通过调节振动的振幅、振动频率、介质类型、配比和介质直径等可加工多种不同粒度和粒度分布的产品,包括用于粗磨、细磨和超细磨。

一文了解超细粉碎与精细分级技术现状及发展趋势!

2019年8月30日 在使用粉碎设备进行超细粉碎时,不同颗粒所受到的作用力并不均匀,往往只有部分粉体达到粒度要求,已经达到要求的产品如果不能及时分离出去,就会造成物料的过粉碎,而且这部分粉体还会因粒度过小发生团聚,从而

电厂静电除尘器除尘效率降低的原因分析

2022年12月12日 1导致除尘效率下降的原因以及解决方法 11粉尘比电阻较高或较低 在对粉尘的导电性进行衡量时都会以粉尘比电阻来作为 主要依据。通常情况下 ,如果粉尘 比电阻相对来说 较低 那 么当粉尘与收尘极板相接触时就会使其失去电荷,从而使得两

行星球磨机干磨和湿磨区别长沙米淇仪器设备有限公司

2024年3月14日 然而,干磨过程中可能产生较多的粉尘 ,对环境和操作人员的健康有一定影响,因此需要做好防护措施。湿磨则是在研磨过程中加入适量的液体介质,如水、酒精等。湿磨可以有效降低研磨过程中产生的热量和粉尘,从而保

制药粉尘收集——有毒粉尘治理与易燃粉尘防治,该如何进行

2023年11月28日 沉流式设计不仅降低了能量需求,还能更好地处理具有研磨性的粉尘。这意味着对滤芯的磨损更小,而且无需担心因不清扫灰斗而使粉尘悬浮并落回滤芯上(即所谓的二次扬尘)。二次扬尘会降低性能效率和增加能耗。

干法制粉与湿法制粉的比对百科黎明重工科技股份有限公司

2020年3月19日 立磨系统的金属磨损小,对成品物料的污染较球磨更小; 与球磨相比,立磨因其结构能够减少过粉磨现象,且产品颗粒组成稳定。 综上,干法制粉代表LM立式磨节能减排、绿色环保、生产运营成本低、产能大效率高,是一款非常适合制粉的利器。

超微粉碎技术在食品工业中的优势及应用研究现状

2012年4月18日 中产生粉碎力的原理不同,干法粉碎有气流式、高 频振动式、旋转球(棒)磨式、锤击式和自磨式等几种 形式;湿法粉碎主要是胶体磨和均质机。见表2。表2超微粉碎分类 类型 原 理 利用球或棒形磨介在水平回转时产生冲 击和摩擦等作用力实现对物料的粉碎

球磨处理对淀粉影响的研究进展 百度文库

球磨处理对淀粉影响的研究进展3前景ຫໍສະໝຸດ Baidu 展望球磨法工艺简单,不需要污水处理,具有成本低、对环境污染小等优点,为淀粉改性提供了一条高效、绿色的新途径,未来发展前景十分广阔。在今后的研究工作中应注意以下问题:一是

高压辊磨机粉碎工艺国外应用进展与发展趋势参考网

2022年3月18日 高压辊磨机应用于金属矿磨前粉碎的主要目的是降低磨机的给矿粒度或通过磨前预选减少磨矿量,以提高磨机处理能力,降低磨矿成本,改善分选指标。 与圆锥破碎机相比,高压辊磨机处理中细碎产品时能量利用率高、破碎比大,粉碎产品粒度分布相对稳定、细粒级含量高、球磨邦德功指数低[4243]。

水泥颗粒特性及粉磨工艺进展对水泥性能的影响

2008年4月17日 近十几年来,水泥粉磨技术得到了长足的发展。传统的磨机得到了改进,并采用了高效选粉设备,立磨和挤压磨也相继得到应用,大大降低了粉磨能耗,提高了粉磨效率。 由于粉磨工艺的改进,对水泥颗粒的特性也产生了一定的影响。

干雾抑尘在无组织粉尘排放领域的应用 百家号

2020年3月2日 北极星大气网讯:摘要:文章对干雾的 “捕尘”机理进行了空气动力学、“云”物理学、“斯蒂芬流”的输送等方面分析。当水雾颗粒与粉尘颗粒大小相近、雾量充足时,二者碰撞、接触、凝结的几率大。基于这一理论,我们研发出微米级干雾抑

煤炭加工中的煤炭粉碎与磨煤技术 百度文库

煤炭粉碎技术:适用于硬煤和褐煤,具有较高的粉碎效率和较低的能耗。 01 02 磨煤技术:适用于软煤和易磨煤,具有较高的磨煤效率和较低的磨煤能耗。 煤炭粉碎与磨煤技术的比较:根据煤炭的种类和性质选择合适的技术,以提高煤炭加工效率和降低能耗。

湿法与干法粉碎的区别,如何确定应该选择哪种粉碎工艺?

2022年5月17日 一般来说,干法可以将颗粒减小到个位数微米大小。湿法粉碎机通常涉及将颗粒减少到纳米范围。(1nm = 1,000μ。)虽然干磨的 简单性通常使其成为种考虑的方法,但如果目标是极小尺寸,湿法介质粉碎是实现目标的唯一方法。 湿法、干法

不同粉磨工艺对粉煤灰颗粒群分布特征的影响

2020年9月26日 本文中以粉煤灰为研究对象,通过对球磨工艺和蒸汽动能磨粉碎工艺所得的超细粉煤灰的粉体性能进行表征和比较,明确不同粉碎工艺对超细粉煤灰颗粒群分布特征的影响规律,为超细粉煤灰的生产和加工提供技术参考。 1

湿法粉碎豆粕对大豆分离蛋白生产的影响中国油脂网

2017年11月9日 目前大豆分离蛋白的主要生产工艺是碱溶酸沉法。该生产工艺主要是对低温脱脂豆粕进行干法粉碎后[1],在pH7~9的碱性环境下对豆粕进行萃取,使大豆蛋白(主要是7S和11S)溶出,然后通过卧式螺旋分离机将富含大豆蛋白的液相与豆渣分离,再经过等电点酸沉得到酸性固相后调整至中性,经高温瞬时

使用湿磨而非干磨的 4 大优势 Kintek Solution

卧式碾磨机中的湿法碾磨可显著提高产品质量。 它能提供最大的颜色强度、光泽持久性和产量,这对涂料和颜料等行业至关重要。 该工艺还能减少产品损耗,干磨时由于粉尘和其他形式的材料损耗,产品损耗通常较高。

如何在打磨过程中有效降低粉尘?且看3M清洁打磨系统给您

如何在打磨过程中有效降低粉尘?且看3M清洁打磨系统给您全方位解决方案!吸尘打磨机的集尘系统自吸尘打磨机的集尘系统可以使用便携性的吸尘袋或背附式的吸尘袋。便携性的吸尘袋适合在当打磨粉尘量较小时使用,它可以收纳多达226克的粉尘。

不同粉碎方式对谷物粉碎效果及品质影响研究进展 豆丁网

2015年11月10日 2 3 损伤淀粉特性对食品品质的影响 由于小麦粉的吸水率随淀粉损伤率增加而上升,同时也因为小麦粉中的破损淀粉易 受淀粉酶水解产生麦芽糖,而麦芽糖又是面团发酵阶段酵母的底物;因此小麦粉中的破 沈莎莎, 田建珍: 不同粉碎方式对谷物粉碎效果及品质影响

一种防止粉尘逸散的干法制粒机

2023年11月10日 [0015] (1)本干法制粒机在使用过程中,将粉末原料从进料斗加入机体内进行挤压并打碎成颗粒,打碎后的颗粒通过导料块与导料板一进入到半环形网板内,启动抽气泵通过吸气管与吸尘管抽取颗粒中混合的粉尘并收集在集尘箱内,有效的防止了在制粒过程中粉尘从

气流粉碎机动态参数对粉碎效果影响的研究 豆丁网

2016年3月25日 2 1 粉碎工质压力 所谓粉碎工质压力即经除油除水后进入粉碎机 超音速喷嘴入口的干空气的表压力 。粉碎工质压力 的增加导致粉碎产品粒度的下降 ,这主要是由于粉 碎工质压力的提高 ,在一定范围内提高喷嘴出口气 流的速度 ,从而提高被粉碎物料的速度 ,颗粒

解锁球磨机效率提升的关键 中国粉体网

2024年10月12日 磨矿效率的影响因素 磨矿效率是球磨机性能的重要指标,对提升矿物加工效率和降低能耗至关重要。物料特性是基础因素,硬度、韧性、密度和断裂特性影响磨碎难易程度。磨机操作参数对效率有显著影响,如转速、填充率、介质尺寸和类型。

启用职工食堂的通知

--四川德阳市广汉打石灰石深加工设备

--超细磨粉机石灰石

--开一个煤矿要多少钱

--时产17吨立式磨方解石磨粉机

--带拨料棍环辊磨

--管道物料输送设备

--破混凝土定额破混凝土定额破混凝土定额

--石灰岩矿山开采流程

--拔精品砂粉设备

--轻质粘土配方

--电石泥的矿渣粉厂

--煤矸石石灰石制粉石设备价格

--小型立钢机

--资溪石材厂转让

--钾钠长石三环微粉磨粉碎机 技术参数

--2500目煤磨粉机

--专业回收滑石粉设备雷蒙磨

--玉溪北城机械厂甩锤小打精品砂粉设备图片

--巴西淡水白泥谷矿石品味

--钾钠石用途

--广西来宾白垩立式辊磨机生产案例

--兰州雷蒙磨粉机

--铝矿石供求信息

--牧草粉碎设备

--jc56重钙磨粉机雷蒙机牙板

--矿山爆破安全生产协议书

--工业磨粉机厂家机械粉磨机械

--榆林机电能源装备

--德国矿石磨粉机械德国矿石磨粉机械德国矿石磨粉机械

--